Now on hms-networks.com — redlion.net will be shortly discontinued.

Join us to gain the knowledge and tools to take your retail building to the next level of energy efficiency and performance. During this webinar, our experts will show you how to unlock the full potential of energy efficiency in your retail building.

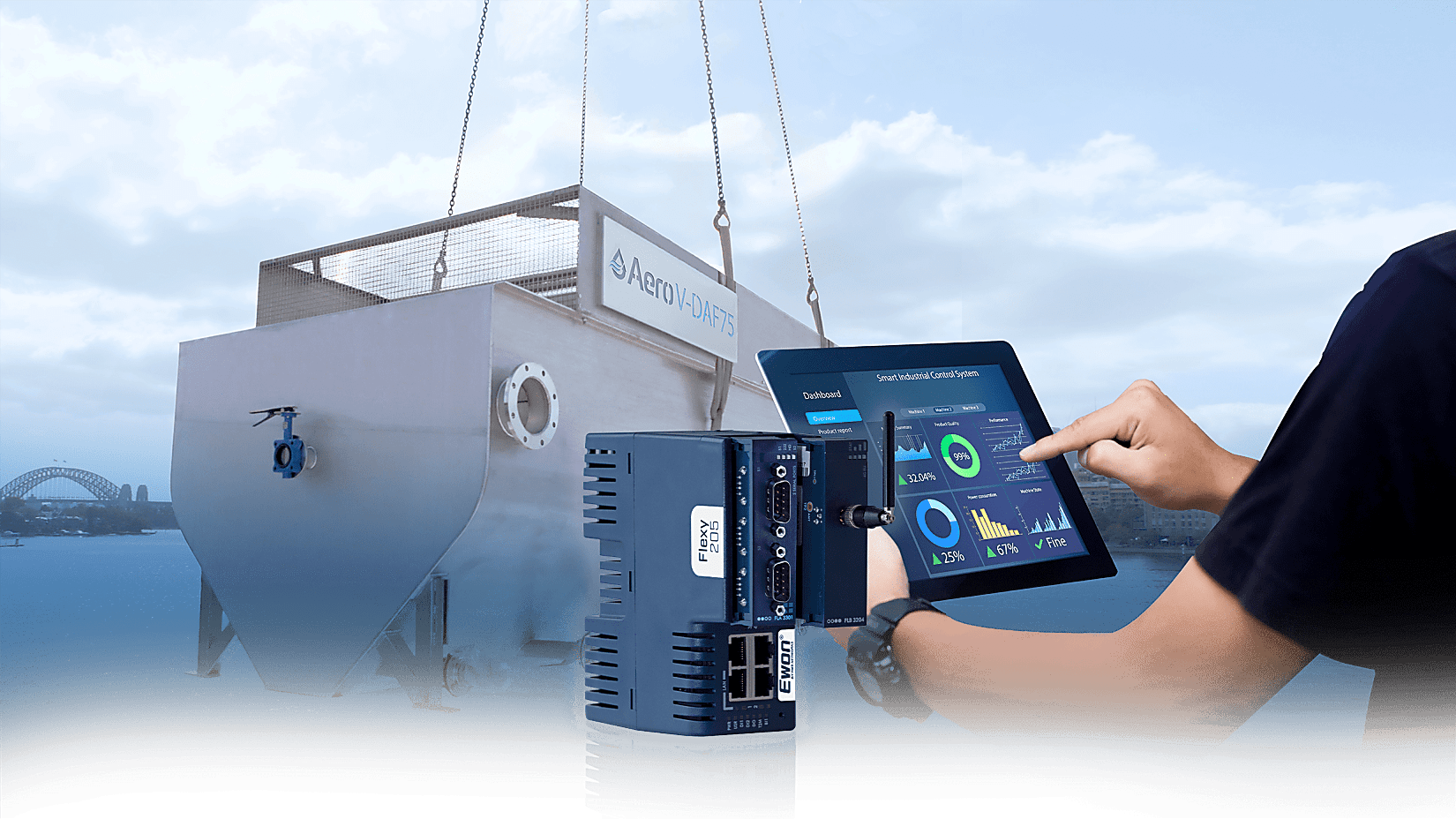

HMS Networks makes the World more connected, productive and sustainable. HMS industrial communication products enable millions of machines such as robots, drives and air-conditioners to get connected to software and systems — A necessity to meet the future demands for energy efficiency and sustainability.

We are an innovative growth company based in Halmstad, Sweden with 1100 employees in 20+ countries.

Yes it can! And quite substantially as it turns out. By optimizing energy usage and reducing travelling for machine service, HMS products enable major environmental gains for our customers.

Sustainability is one of our three main focus areas and we work according to the UN's Science Based Targets (SBTi).

As a direct customer, you send purchase orders straight to HMS. Usually customers with integrated communication solutions doing repeat purchases. You need to register as a customer with HMS.

Order now

Certified HMS distributors will give you a discounted price, local support and related services. Some distributors also offer online web shop.

Find distributor